Há muitos, mas muitos anos que os motores Diesel vêm equipados com turbo-compressores.

A procura de maior densidade de potência, ou seja, desempenho. Este fato por si só, foi um grande impulsionador desta tecnologia. Porém, o Turbo além de aumentar o desempenho, melhora a combustão (queima) do combustível. Com uma melhor queima, a formação de fumaça e material particulado diminui consideravelmente.

Devido a esta melhor queima, associada ao maior volume de ar injetado no motor por conta do turbo, a pressão e temperatura em seu interior aumentam. Com isto, os componentes do motor precisam estar dimensionados para atender tais exigências. Pistão, cabeçote, bico injetor, anéis e óleo lubrificante, merecem uma atenção especial em seu projeto e utilização.

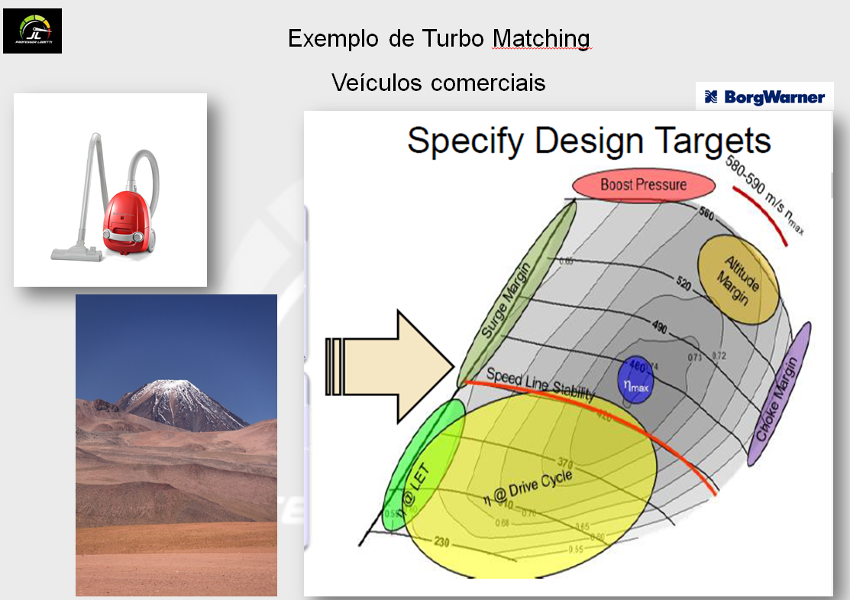

Exemplos do campo de funcionamento e limites de um turbo-compressor.

Uma maneira de se manter uma alta densidade de ar sendo injetada pelo turbo mas, com temperaturas do pistão mais baixas, é a adoção do intercooler. Este componente diminui em muitas dezenas de graus o ar comprimido pelo turbo.

Desta forma, o ar entra na câmara de combustão mais frio, porém, com alta densidade. Garantido assim elevadas pressões com temperaturas adequadas. A consequência é um maior desempenho, menor consumo de combustível e emissão de poluentes.

Porém, o turbo está exposto a altas temperaturas e rotações. Sua correta operação e manutenção são de extrema importância nos motores atuais. Por causa disto, extensos programas de calibração do controle do turbo são executados pelas engenharias dos fornecedores e das montadoras. Testes em dinamômetro, rodovia e ambientes extremos (frio, calor, altitude, etc) são parte do contexto do seu desenvolvimento.

Caminhão em testes a 4800m de altitude na Cordilheira dos Andes. O controle do turbo-compressor é fundamental para a correta operação dos veículos. Foto: Julio Lodetti.

Via de regra, para motores de caminhão, uma família de motores tende a usar o mesmo turbo-compressor. O que muda, é a calibração do software do motor. Isto se deve ao fato de economia de escala que, por sua vez, diminui o custo dos sistemas.

Na foto abaixo, vemos uma figura muito completa dos parâmetros que são levados em conta na operação do turbo-compressor. Estes parâmetros são as rotações, temperaturas e limites inferiores e superiores de funcionamento (campo do compressor). Cada turbo, tem uma geometria otimizada para uma certa vazão de gases, ou seja, rotação e carga. Um correto dimensionamento do turbo-compressor com o motor (Turbo Matching) é a chave para um motor bom baixo consumo de combustível, alto desempenho, baixa emissão de poluentes e elevada disponibilidade de uso.

Exemplo de instrumentação para calibração de turbo-compressor no caminhão.

E para não esquecer das outras aplicações, aqui abaixo temos outro exemplo de aplicação de turbo-compressores.

Com um turbo-compressor de motor V-16 ferroviário. Com 160 litros de deslocamento, a vazão de gases é enorme nestes motores. A notar que a turbina tem geometria axial (em vez de radial), igual a motores de avião!. Componente complexo mas de altíssimo desempenho

Aqui estou junto a um motor V16 General-Electric. Cada cilindro possui 10.000 cm3 de cilindrada! Geram 3300hp e fornecem a energia necessráia para os motores elétricos da locomotiva.

Kommentare